硬度:HB170-240

材质:HT250

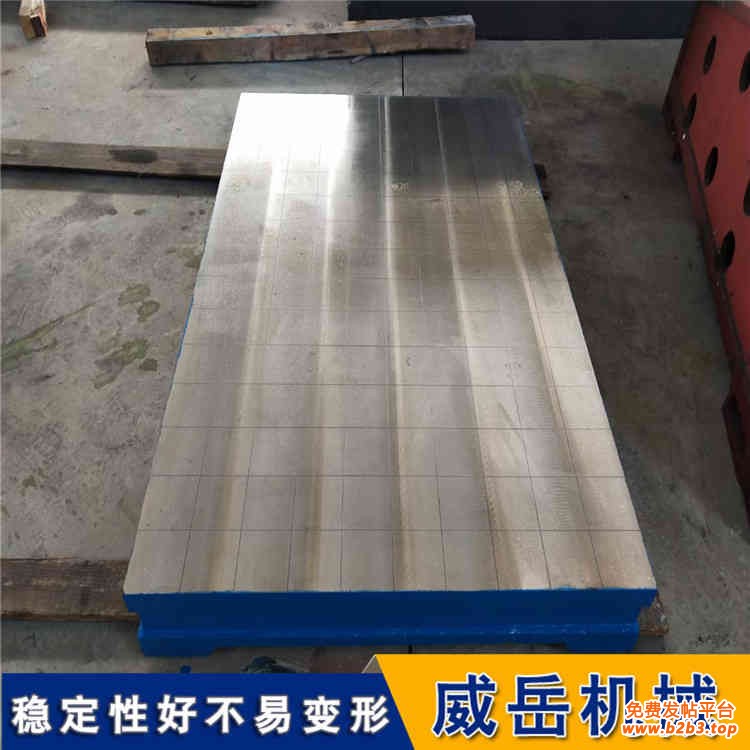

基于车辆传动系统铸铁装配平台的试验介绍

在制造业的加工与装配领域,车辆传动系统的装配尤为关键,它不仅直接关系到车辆的性能表现,还深刻影响着行驶安全与使用寿命。而铸铁装配平台,作为车辆传动系统装配的重要基础设施,其性能与精度直接影响着装配质量与效率。本文将从材料选择、铸造工艺、精度控制、结构设计、应用领域及未来发展趋势等多个维度,深入探讨基于车辆传动铸铁装配平台的研究。

材料选择:铸就坚固基石

铸铁因其良好的铸造性能、机械性能以及经济性,成为制造装配平台的理想材料。在车辆传动铸铁装配平台的制造中,材料的选择尤为重要。一方面,需考虑材料的耐磨性、耐腐蚀性和抗冲击性,以应对复杂多变的装配环境;另一方面,还需关注材料的热稳定性和尺寸稳定性,确保在高温或低温环境下仍能保持高精度。目前,HT250等强度、高耐磨性铸铁材料在车辆传动装配平台中得到了广泛应用。此外,通过合理的热处理工艺,如退火、正火、淬火和回火等,可以进一步提升材料的力学性能和稳定性,为装配平台的高精度加工奠定基础。

铸造工艺:打造正确

铸造工艺是保障铸铁装配平台质量的关键环节。在车辆传动装配平台的铸造过程中,需严格控制温度、压力和速度等参数,确保铸件内部组织致密、无气孔和夹渣等问题。采用先进的铸造技术,如冷硬呋喃树脂砂造型、制芯等,可以显著提高铸件的尺寸精度和表面质量。同时,合理的浇注系统设计也是确保铁液平稳有序地充满型腔、排气排渣的关键。对于大型铸件,还需考虑其散热条件,采用保温措施避免热应力引起的变形或裂纹。铸造后的清理和打磨工作同样重要,需去除铸件表面的氧化物和毛刺,提高平台的光洁度和精度。

精度控制:追求好

车辆传动铸铁装配平台的精度直接影响装配的准确性和车辆的性能。因此,在加工和装配过程中,需严格控制各部件的尺寸、位置和角度,确保各部件之间的配合紧密、准确。采用高精度的机床和先进的测量、检测设备是实现这一目标的关键。数控铣床、磨床等高精度机床的应用,可以确保工作面的加工精度;而三坐标测量机等先进检测设备,则能对装配平台进行实时监测和调整,确保其精度满足设计要求。此外,通过刮削或研磨工艺对平台表面进行精细处理,形成均匀的微小凹坑,可以进一步提升平台与工件之间的摩擦力,确保装配过程中的稳定性。

结构设计:承载稳定之力

车辆传动铸铁装配平台的结构设计同样重要。合理的结构设计不仅能提升平台的承载能力和抗变形能力,还能提高装配的精度和效率。平台通常采用“井”字形或“T”字形筋板布局,以增强其刚性和稳定性。同时,合理的排水槽设计能够快排除液体或碎屑,保持工作面的清洁与干燥。此外,部分装配平台还配备了可调整支撑脚和防震垫等附件,以应对不同高度和振动环境下的装配需求。这些设计细节共同构成了铸铁装配平台的稳固基础,为车辆传动系统的装配提供了有力支撑。

应用领域:广泛而深入

基于车辆传动铸铁装配平台的高精度、高稳定性和良好耐磨性等特点,其在多个领域得到了广泛应用。在汽车行业,它是发动机、变速箱等核心部件装配的关键工具;在重型机械制造业,它则是大型设备组装过程中不可或缺的支撑平台。此外,在船舶制造、化工设备、食品加工等多个行业,铸铁装配平台也发挥着重要作用。其广泛的应用领域不仅彰显了其性能和可靠性,也为制造业的发展提供了有力支持。

未来发展趋势:绿色与智能并行

综上所述,基于车辆传动铸铁装配平台的研究不仅关乎制造业的精度与效率提升,更关乎工业文明的绿色发展与智能转型。未来,我们有理由相信,随着技术的不断进步和应用的持续拓展,铸铁装配平台将在更广阔的舞台上展现出更加耀眼的光芒,为人类的工业文明进步贡献更多力量。

威岳机械谢女士15350773479